Выполнение исследований, направленных на определение причин разрушения, включает следующие этапы

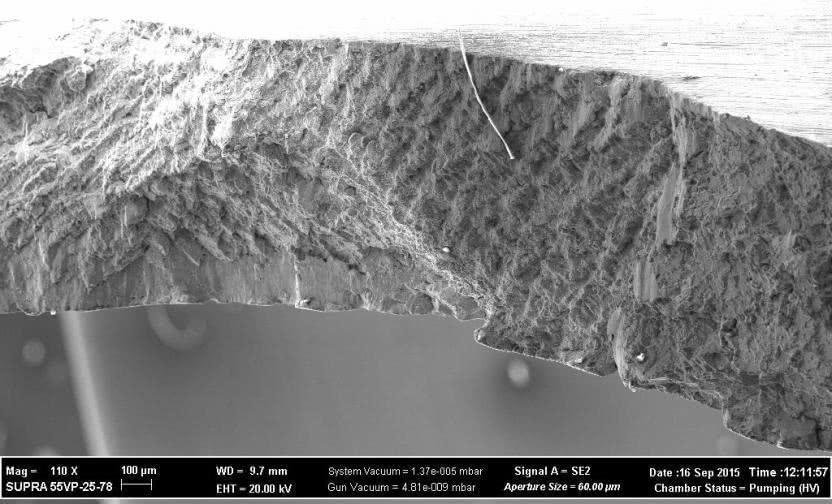

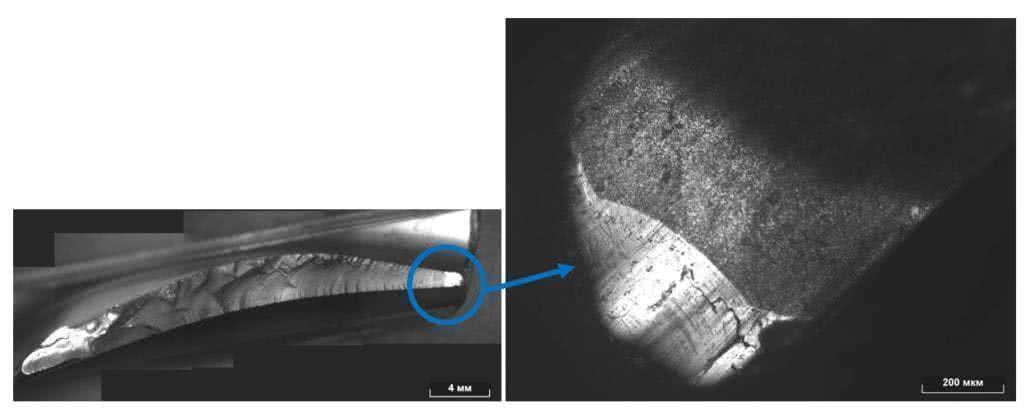

- Осмотр детали и в частности поверхности разрушения при различных увеличениях с использованием оптического стереомикроскопа и растрового электронного микроскопа. Это позволяет определить тип разрушения и место его зарождения.

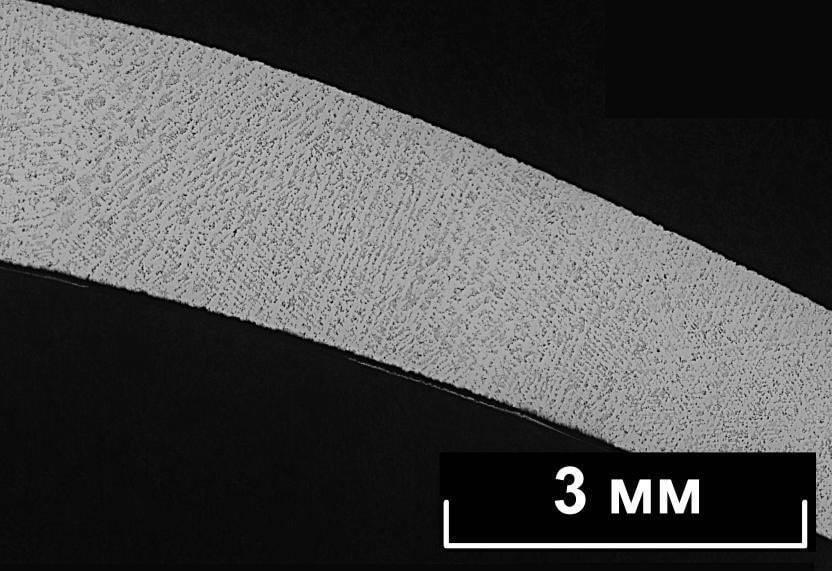

- Подготовка микрошлифа для исследования микроструктуры.

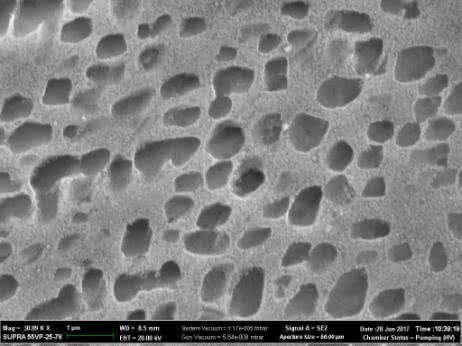

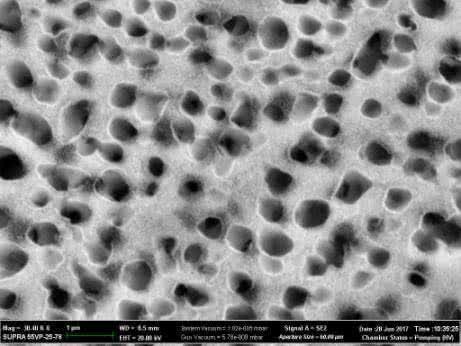

- Исследование микроструктуры с помощью оптического металлографического микроскопа и растрового электронного микроскопа. В полированном виде определяется наличие пор и неметаллических включений, карбидной фазы, а последующее травление выявляет зеренную структуру и дает возможность наблюдать состояние упрочняющих фаз.

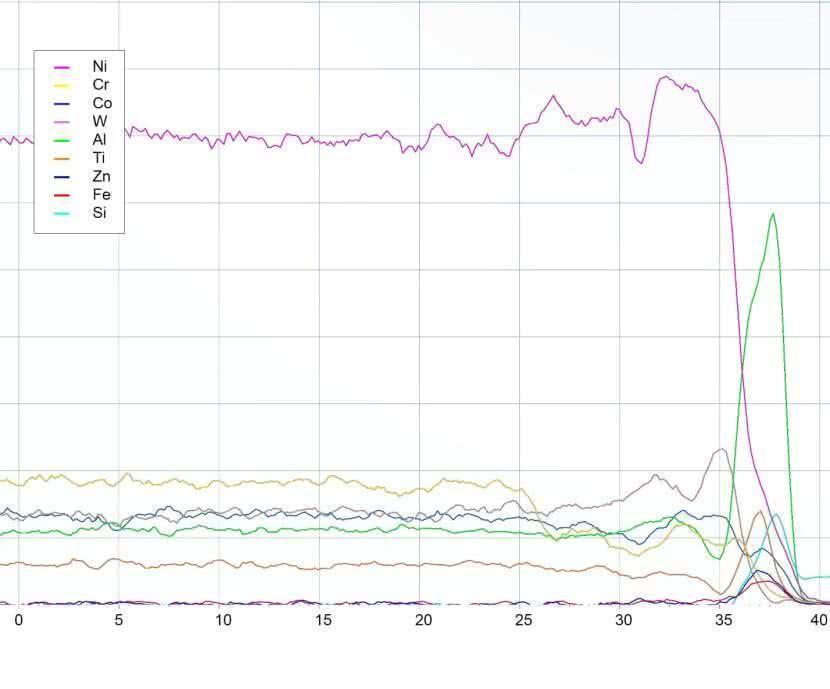

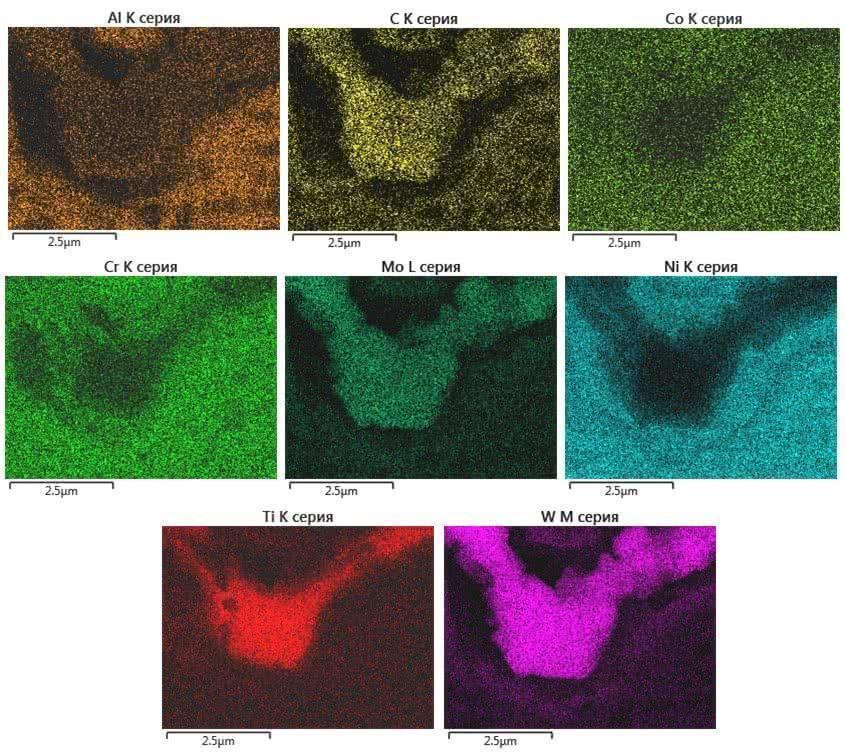

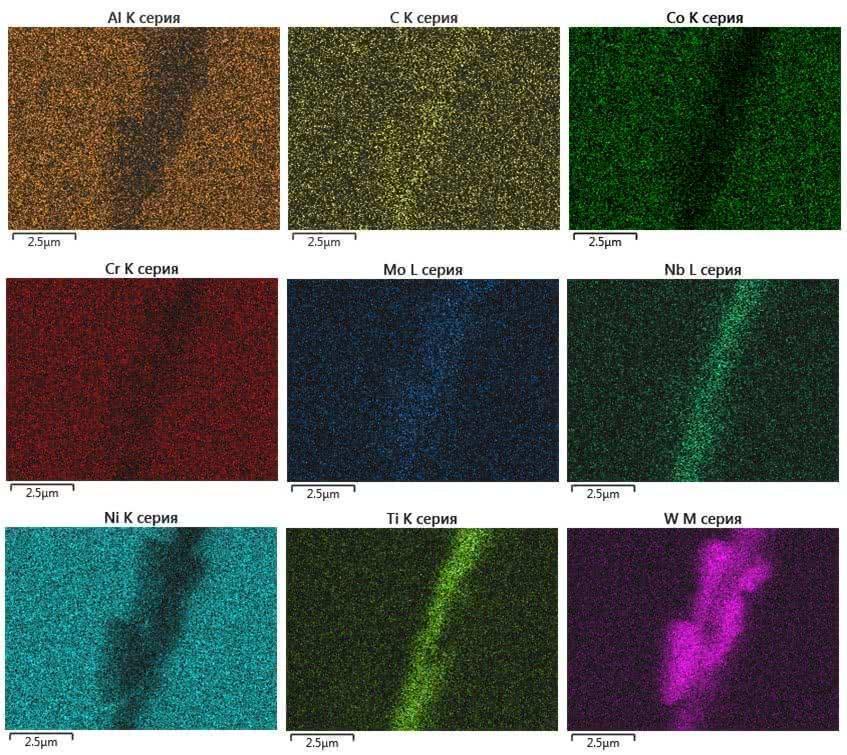

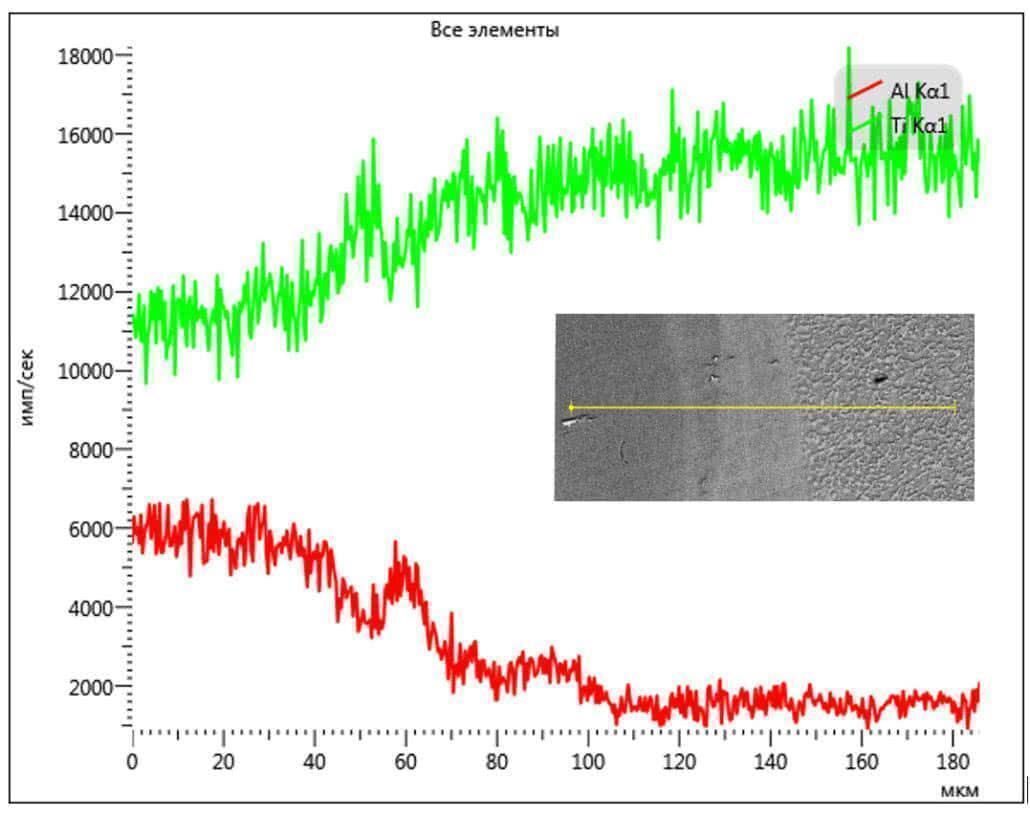

- Определение химического состава или изменение его по линии (изменение интенсивности рентгеновского излучения элемента), определение химического состава обнаруженных неметаллических включений с построением карт распределения химических элементов с помощью микрорентгеноспектрального анализа.

- Анализ полученных данных, на основе которого делается заключение о причинах разрушения.

Направления задач, успешно решаемых для авиаремонтного завода

- Определение причин разрушения рабочих лопаток двигателей или турбин из сплавов жаропрочных сплавов на никелевой основе (ЖС6У) или титанового сплава ВТ3-1.

- Определение причин разрушения других деталей механизмов авиационной техники, например, зубчатых пар.

- Контроль качества микроструктуры основного металла лопаток на отсутствие перегрева согласно инструкции 046-0045 р2.

Примеры исследований, выполненных для авиаремонтного завода за последний год

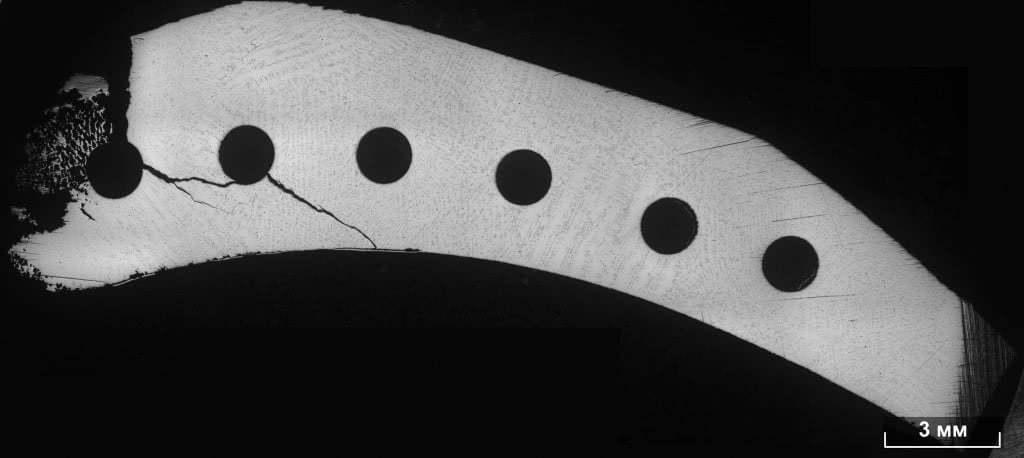

1) Определение причин разрушения лопатки четвертой ступени турбины двигателя Д-30КП-2

Наработка ППР 510 часов, 216 циклов. Наработка СНЭ 3437 часов, 1526 циклов. Разрушение произошло путем обрыва пера рабочей лопатки 4-й ступени турбины, выпадения ее части в ГВТ двигателя с повреждением рабочих и сопловых лопаток 4-6 ступеней турбины.

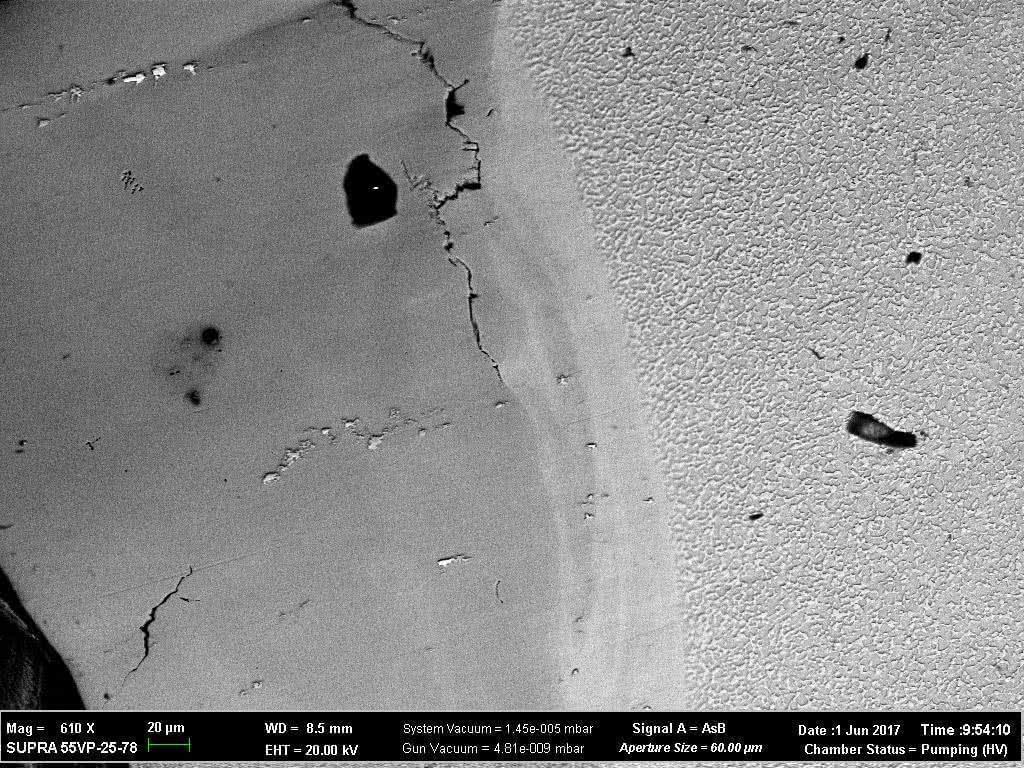

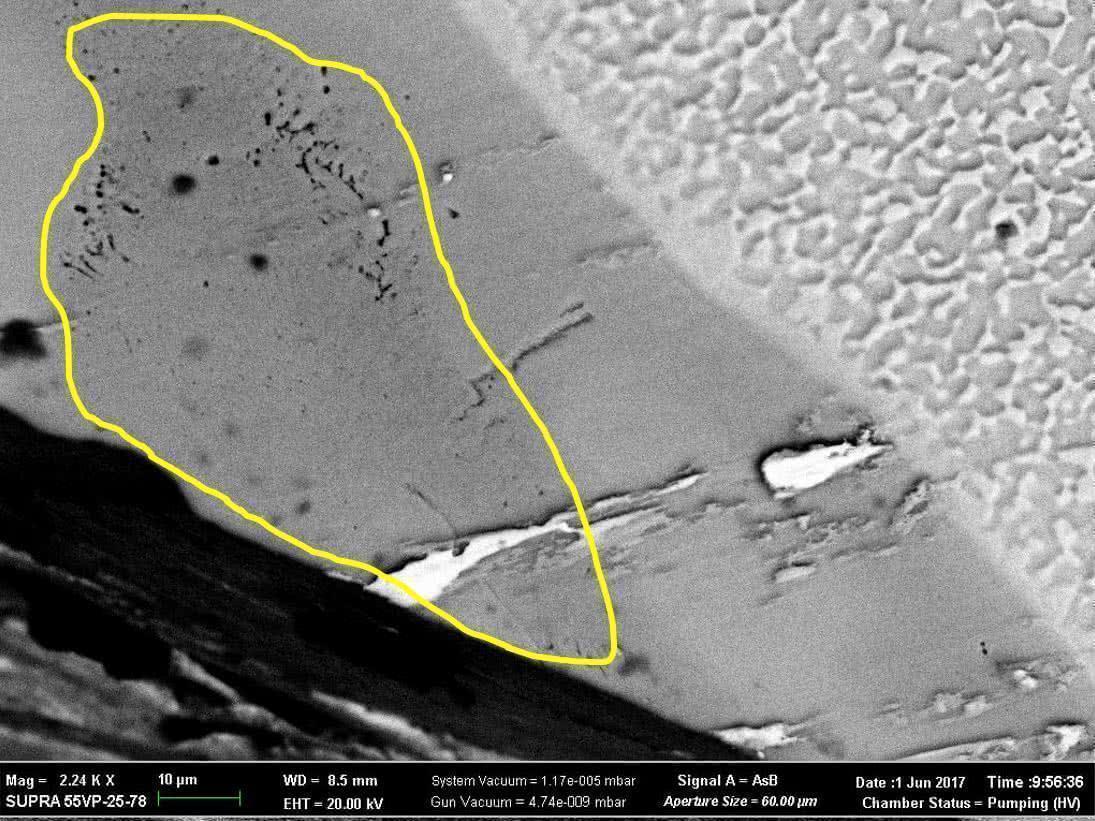

Заключение. Анализ микроструктуры в районе зоны разрушения и вне ее, фрактографический и рентгеноспектральный анализ не выявили признаков, характерных для разрушения лопаток турбин ГТД, а именно: многоцикловой усталости, коррозии, ползучести. Наиболее вероятной причиной является разрушение из-за ударного воздействия инородным объектом или фрагментом самого двигателя. Гипотезу подкрепляют следы пластической деформации, в частности, приведшие заметному загибу пера в области выходной кромки, и обнаруженные в предполагаемом очаге разрушения и распространяющиеся из него затухшие (вторичные) трещины. Низкое металлургическое качество лопатки – обширная усадочная пористость, высокая доля содержания карбидной фазы, послужили дополнительными факторами, повлекшими преимущественно хрупкое разрушение исследуемой лопатки. Указанные металлургические дефекты присутствуют в изломе.

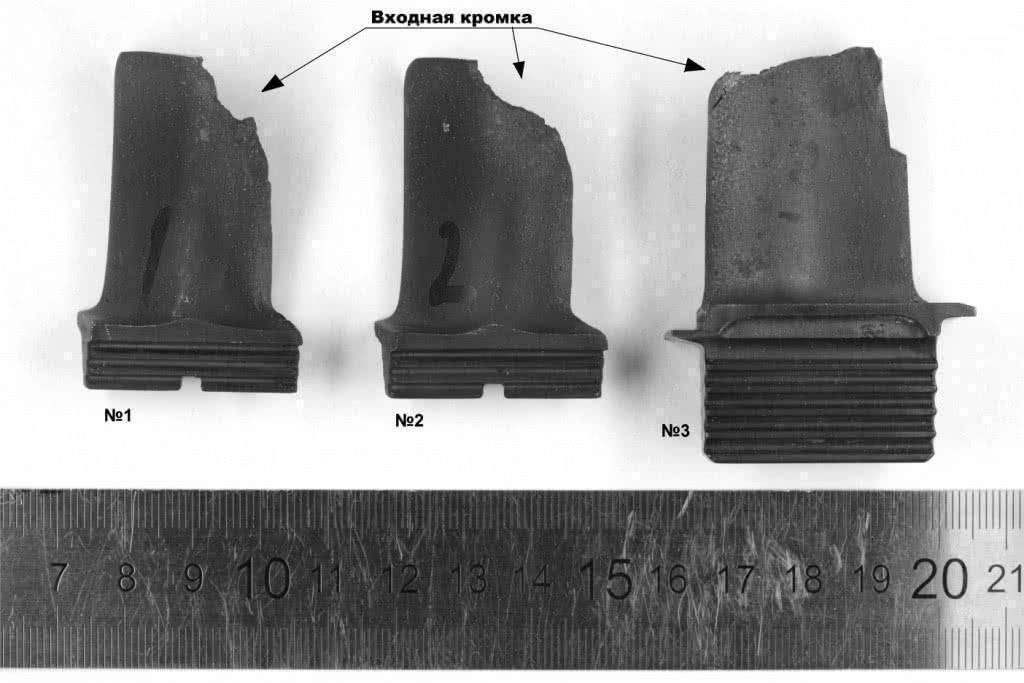

2) Определение причин разрушения лопаток турбогенераторной установки ТГ-16М (сплав ЖС-6К) и рабочей лопатки второй ступени турбины двигателя Д-30КП-2 (сплав ЖС-6У)

Для исследования были предоставлены разрушенные лопатки турбин с сильными следами окисления, не позволяющими детально исследовать поверхность разрушения.

Заключение. Разрушение лопаток турбогенераторной установки является следствием действия нескольких факторов:

— попадание в них посторонних предметов (предположительно частей других лопаток турбогенераторной установки ТГ-16М, разрушившихся ранее);

— развитие процессов термической усталости (присутствие межкристаллитных трещин и формоизменение лопаток) в условиях перегрева. Признаком того, что разрушение произошло вследствие заброса температур, а не локального изменения температурных полей в турбине или долговременного воздействия повышенных температур, считается разрушение лопаток по всей окружности рабочего колеса и примерно на одной высоте;

— максимальные обороты двигателя, так как линия обрыва уголков лопаток с входной кромки совпадает с линией собственных колебаний лопатки на максимальных оборотах двигателя.

Разрушение рабочей лопатки второй ступени турбины двигателя Д-30КП-2 произошло в результате оплавления входной кромки лопатки вследствие ее сильного перегрева (до температуры выше 1276°С) из-за нарушений эксплуатации двигателя. После оплавления изменилась геометрия пера лопатки, и произошел отрыв ее части по смешанному механизму разрушения.

3) Определить причины разрушения лопатки двигателя Д-30КП-2

Заключение. Разрушение лопатки двигателя Д-30КП-2 произошло в результате усталостного разрушения из-за некачественно проведенного ремонта лопатки. Участок выходной кромки лопатки, где произошло зарождение усталостной трещины, сделан (наплавлен при ремонте) из материала, отличного от материала самой лопатки (ВТ3-1), содержит в своем составе 67,53 масс.% титана и 28,07 масс.% алюминия, а в структуре присутствуют поры.

4) Определение причин выхода из строя зубчатой пары, состоящей из вала и шестерни. Материал — сталь марки 12Х2Н4А после цианирования

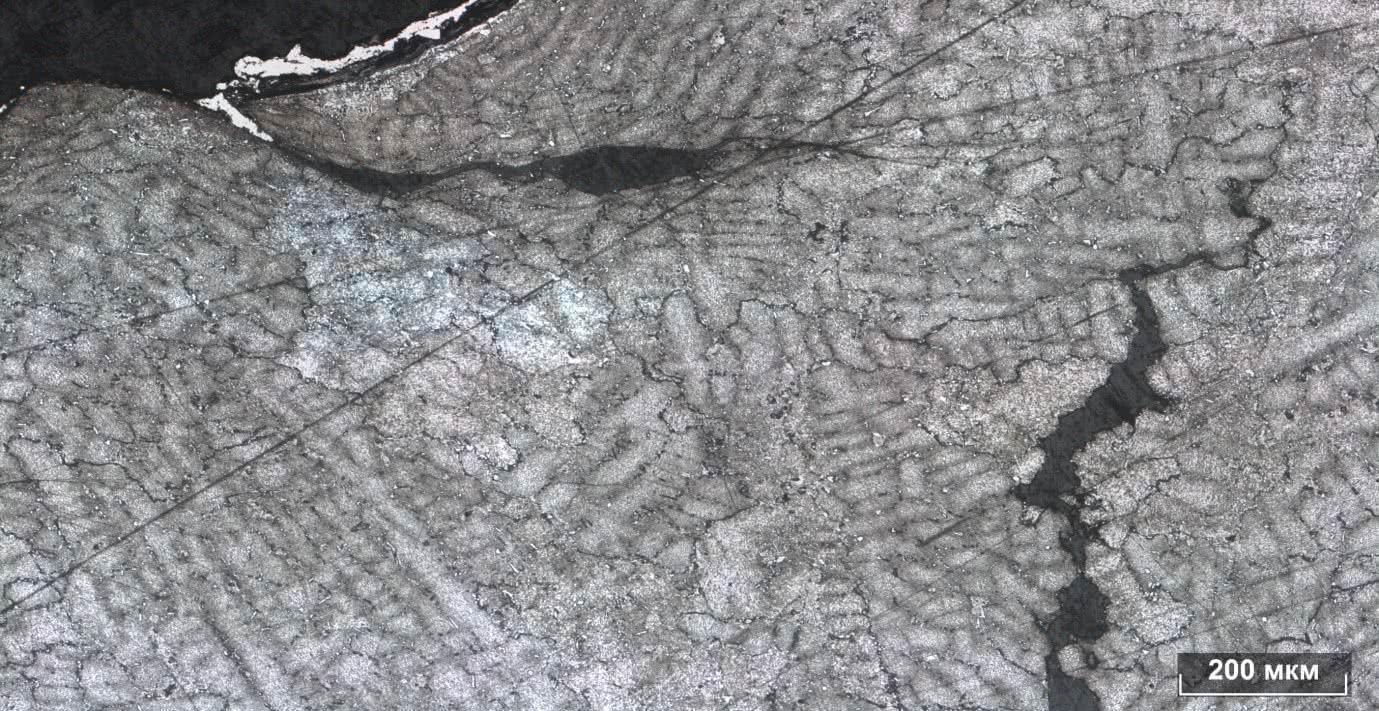

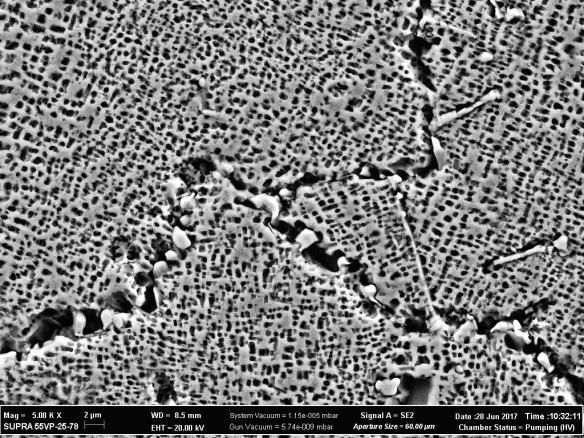

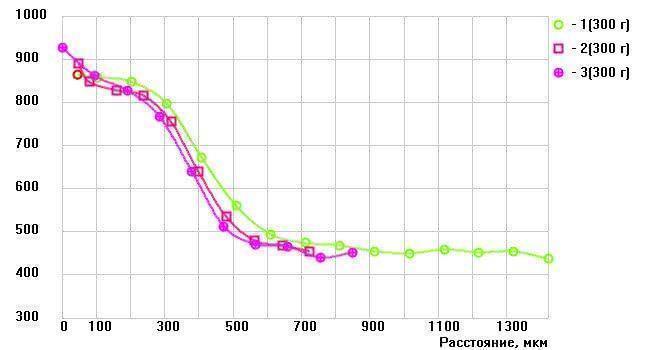

По данным Заказчика твердость поверхности зуба, согласно нормативам, должна быть 89-92,5 HRN15 (642-859 HRC), а твердость сердцевины — 32-41 HRC. На контактной линии внешнего малого диаметра вала и внутреннего диаметра шестерни наблюдаются следы равномерного износа металла. На некоторых зубьях с противоположной от поверхности зацепления стороны наблюдаются сколы.

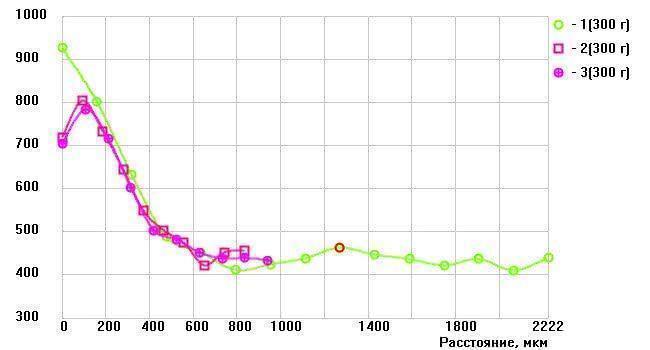

По полученным значениям микротвердости глубина цианированного слоя составляет 600 мкм.

Заключение. Проведенные исследования показали, что выход из строя зубчатой пары вал-шестерня произошел в связи с износом зубьев вала и шестерни (на 76% и 90% соответственно).

Износ деталей произошел в связи с нарушением режима цианирования при изготовлении исследованных деталей, при котором в упрочненном слое на глубине 200 мкм от поверхности образовались карбонитридные включения, охрупчивающие слой и снижающие сопротивляемость детали ударным нагрузкам. Твердость на поверхности зубьев вала больше требуемой по нормативам на 30-100 единиц HV.

Таким образом, под действием нагрузок охрупченный карбонитридами цианированный слой на поверхности зацепления зубьев вала и шестерни выкрошился. Длительная эксплуатация изношенных деталей привела к нарушению геометрии зацепления зубчатой пары и нарушению распределения нагрузок на зубьях, в результате чего на некоторых зубьях начали развиваться усталостные трещины и образовываться сколы металла.